アイシン福井のものづくり

生産技術

生産技術

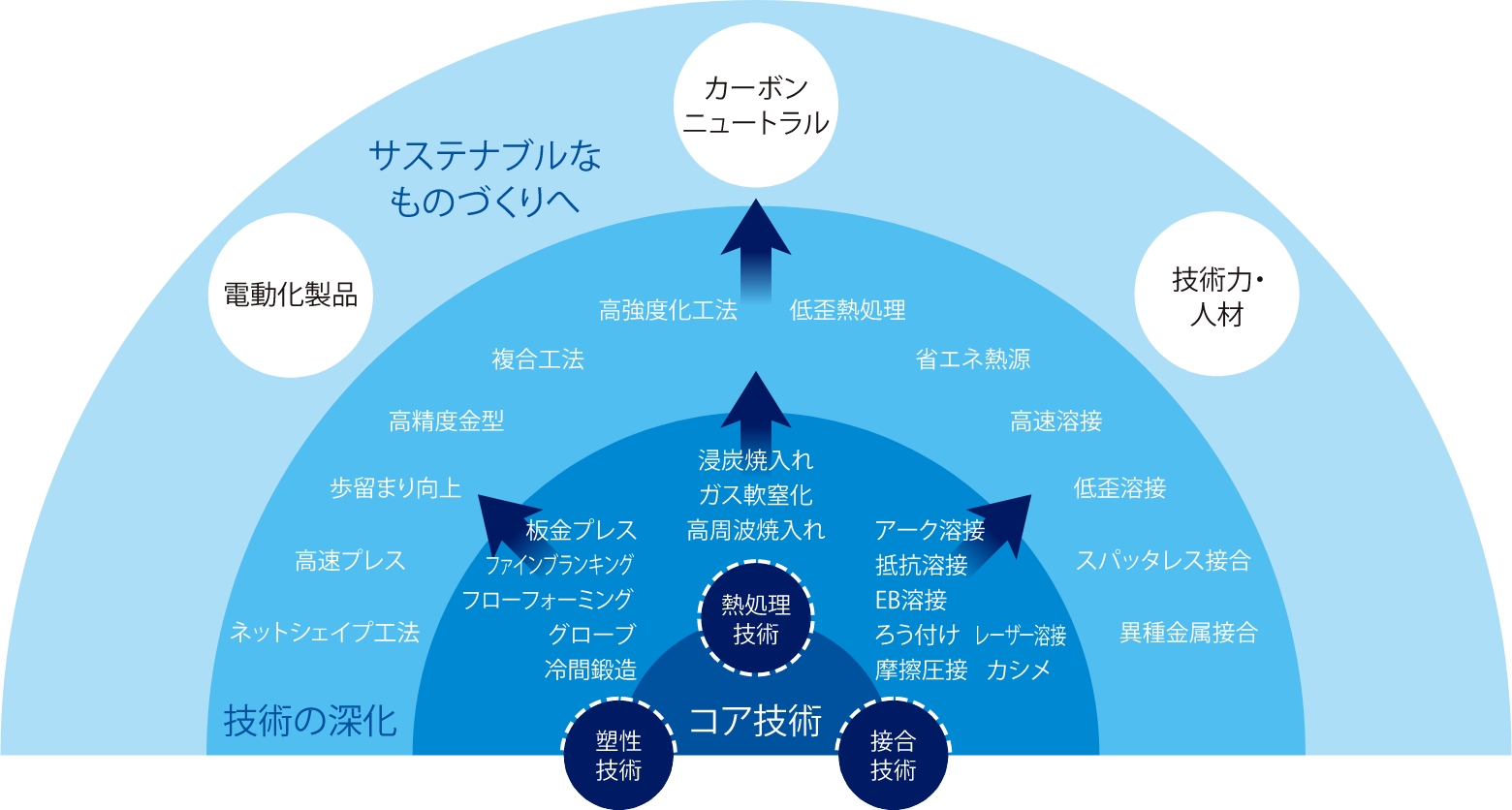

コア技術を

深化させ“ものづくり”を極める

当社では、生産技術分野におけるコア技術を、塑性技術、熱処理技術、接合技術と位置づけ、

「精度×スピード×コスト」においてより高度な量産性を実現する技術開発に取り組んでいます。

私たちは、技術を極め、ものづくりを極め、電動化製品・カーボンニュートラルに挑戦していきます。

塑性技術 - コア技術

高精度プレスを極める

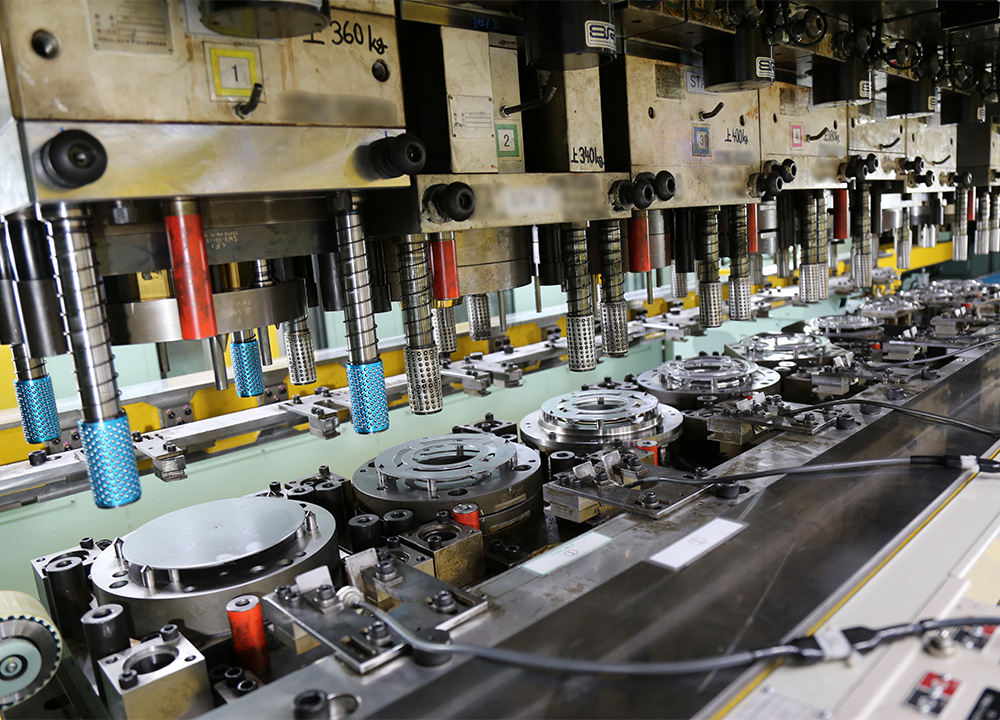

量産性に優れた特性を発揮する塑性技術。アイシン福井では、切削加工を必要としない高精度・高速度の量産化技術を目指し、さまざまな試行錯誤を行ってきました。トランスファープレス(T/F)、複動プレスによる多段複動成形の実用化、金型の内製化などもそのひとつ。多種多様な塑性技術を組み合わせ独自のノウハウを活用しながら、さらに高度な量産化実現を目指しています。

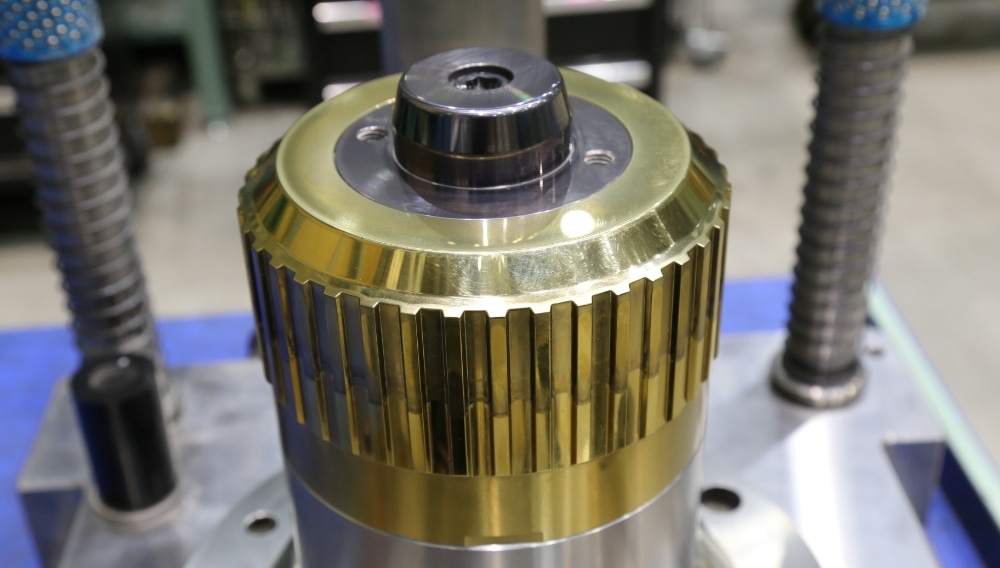

高精度歯形成形

当社プレス技術は、深さのある製品を作る世界トップクラスの技術と高い精度を誇っています。複数のプレス工法を組み合わせて高精度(径精度、肉厚精度)な歯形成形を実現。成形精度を高めることで従来必要だった切削加工が不要となりました。

トランスミッション部品(ドラム)ができるまで

コイル材

予備成形

増肉・肉引け抑制

フランジアップ成形

歯形成形

高リダクションによる高精度化

高精度プレス部品

複動プレス部品

トランスファープレス部品

単発プレス部品

中型順送プレス部品

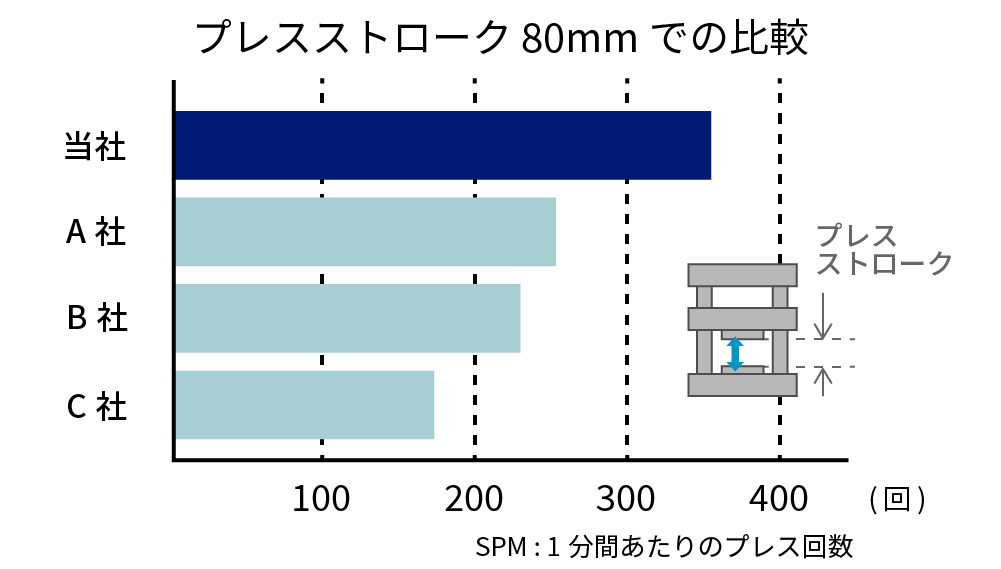

世界最速レベル高速プレス加工

高速プレス機の導入と製品に対するストローク量を極限まで短縮し、ストローク量とスピードを最適化することで従来機より3倍以上のスピードを実現しました。モーター部品の生産をはじめとする、電動化部品の生産に必要とされるプレス技術です。

国内屈指の生産設備

大型の2,400tトランスファープレスから、多品種少量生産に適した複動プレス、サーボプレスなど130台を超えるプレス機をラインナップ。自動車部品に求められる高精度・低コスト化に技術力で応えます。

プレス機一覧

| プレス機 | 小型 | 中型 | 大型 |

|---|---|---|---|

| トランスファープレス | - | 1 | 10 |

| 順送プレス | 15 | 7 | - |

| 単発プレス | 38 | 3 | - |

| 複動プレス | - | 30 | - |

| その他プレス機 | - | 7 | - |

| 特殊成形機 (回転成形など) | 17 | 3 | 5 |

プレス金型の内製化

プレス品質に欠かせない金型技術。アイシン福井では、プレス工程との連携のもと金型設計から製作・組付けまで一貫した内製化に取り組み、長年にわたり独自の金型ノウハウを蓄積してきました。ミクロン単位の精度が要求される電動化部品用の金型では、サブミクロン単位の精度を実現するなど数多くの製作実績を積み重ねています。

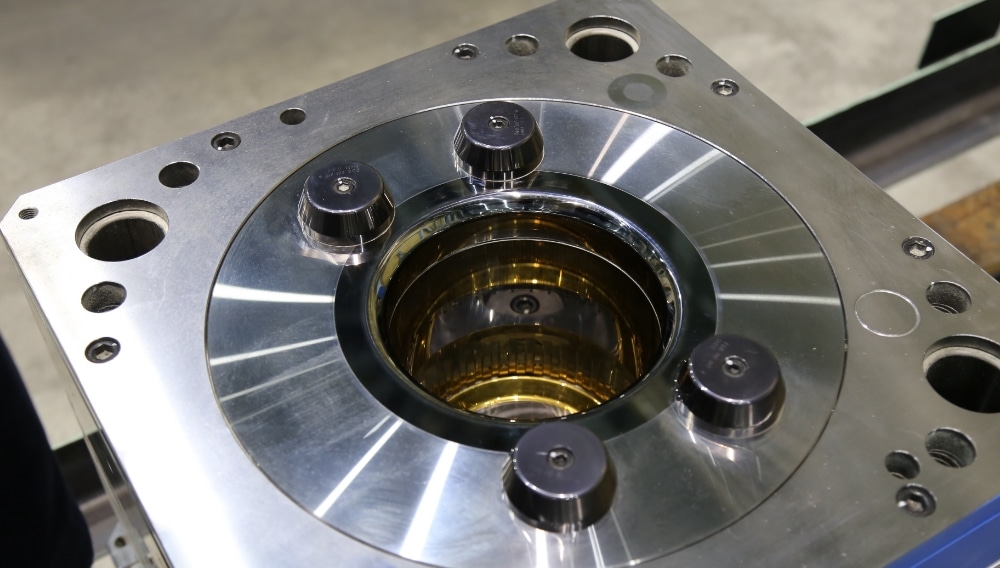

トランスファープレスの内製金型 (上型)

トランスファープレスの内製金型 (下型)

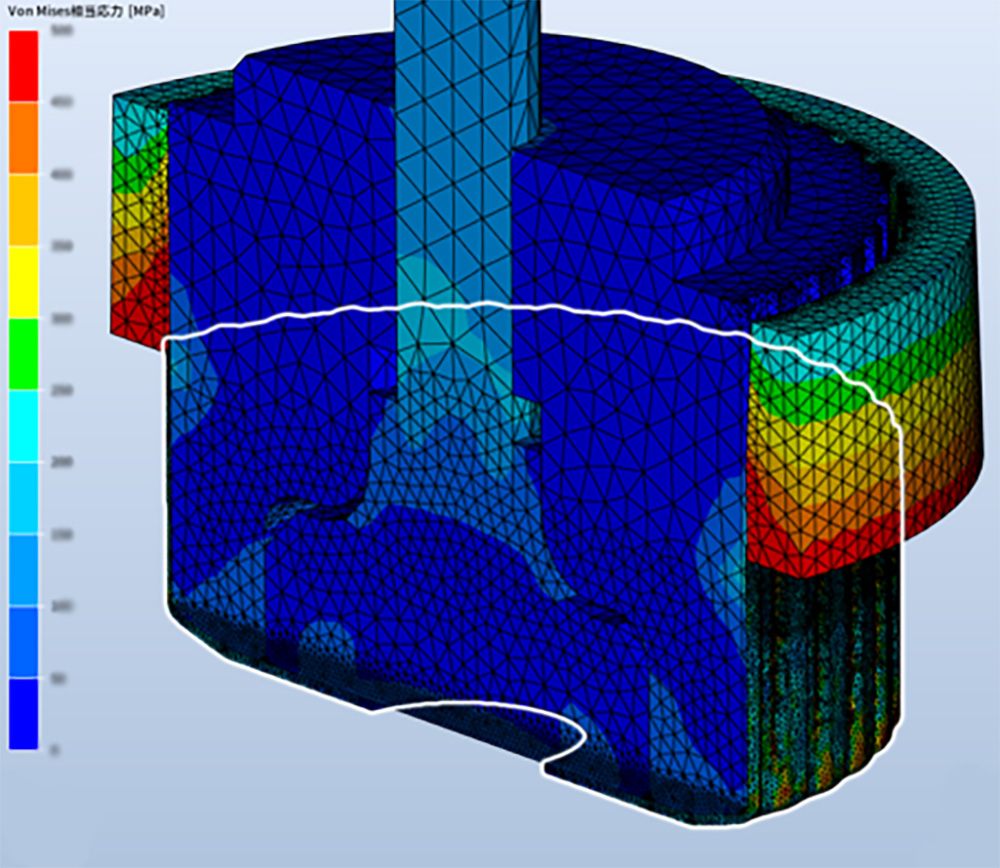

強度・変形のシミュレーションを行い金型の品質を高めることで、高精度・長寿命化を実現しています。

熱処理技術 - コア技術

多彩な処理法を、

製品特性に応じて駆使

製品の強度・靭性アップに重要な役割を担う熱処理工程。

アイシン福井では、浸炭・浸炭窒化およびガス軟窒化・真空熱処理・高周波熱処理など、目的・用途に応じた多彩な熱処理工程をラインナップ。また新たな熱処理技法の研究開発にも力を注いでいます。

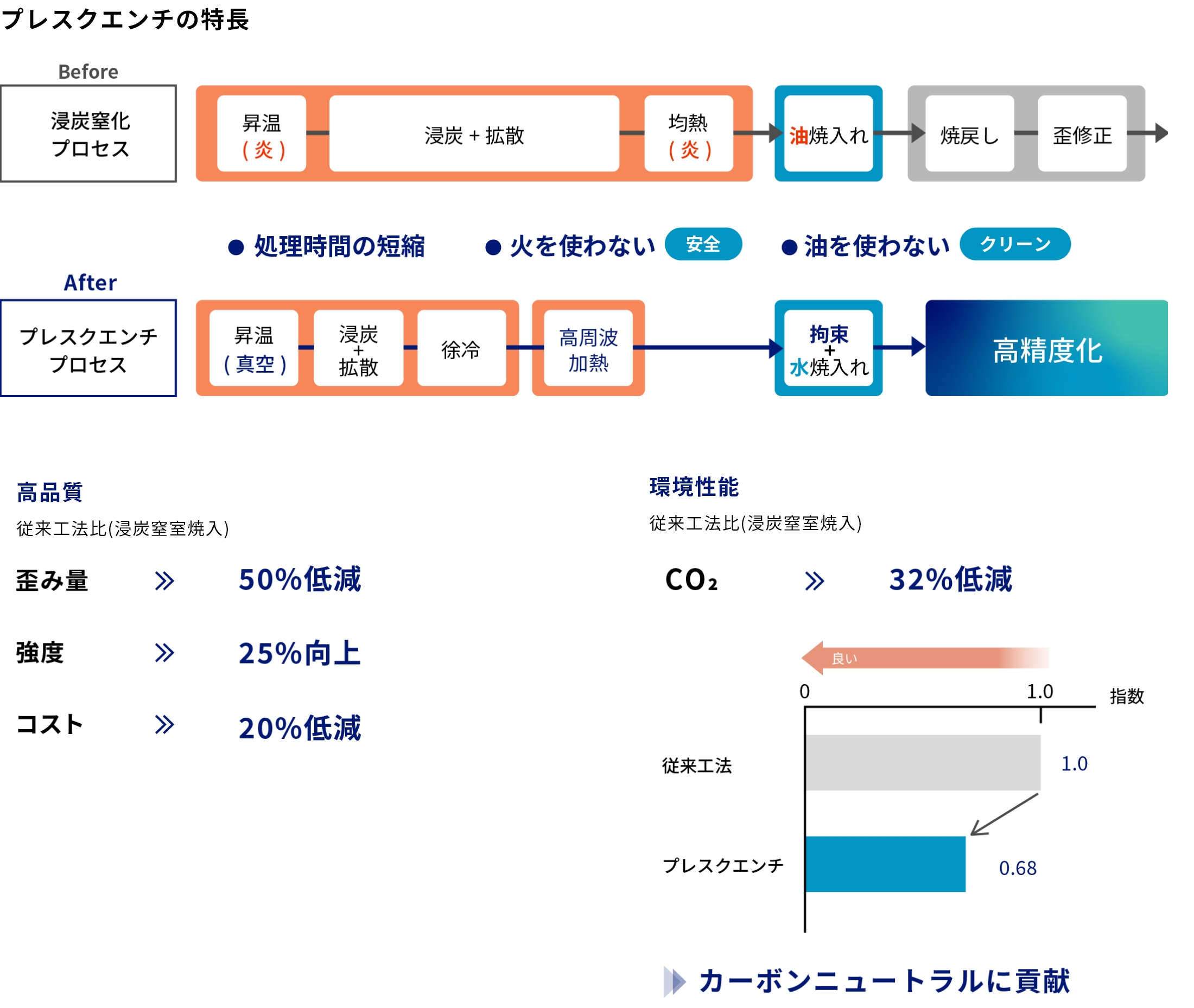

高品質と環境負荷低減を目指して

例えば、浸炭窒化時の「油焼入れ」に対し「水焼入れ」を採用し、歪みを抑え普通鋼でも強度が出せる当社独自工法である「マイルド浸炭・プレスクエンチ工法(特許取得済)」を確立。高品質かつ火も油も必要としない環境にやさしい工法です。工程の短縮と省エネ性に優れた新工法の開発にも意欲的に取り組んでいます。

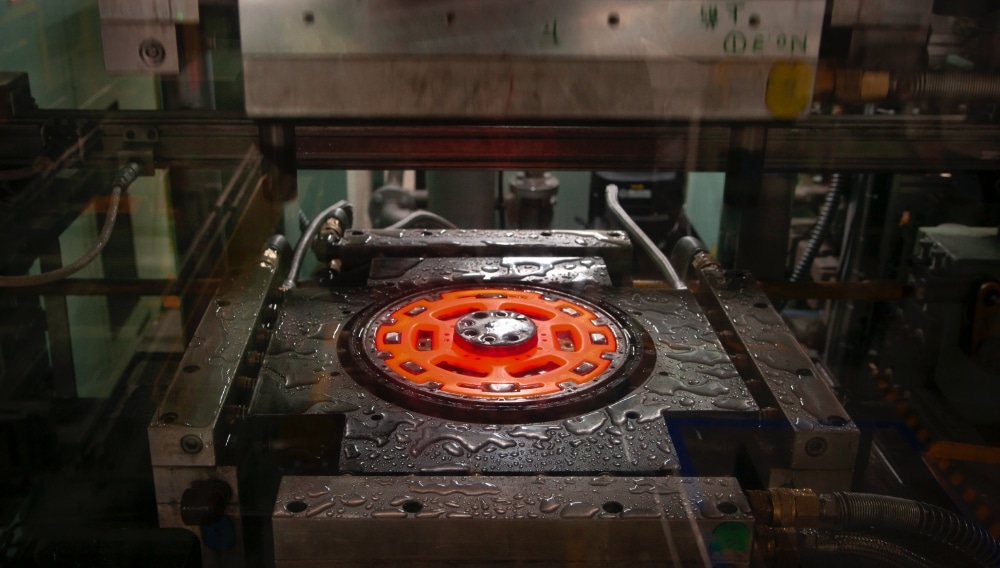

プレスクエンチの設備

プレスクエンチの焼き入れ製品

火も油も使用しないエコな熱処理工法「プレスクエンチ」

プレスクエンチ工法

接合技術 - コア技術

「世界初」工法の実用化も次々と

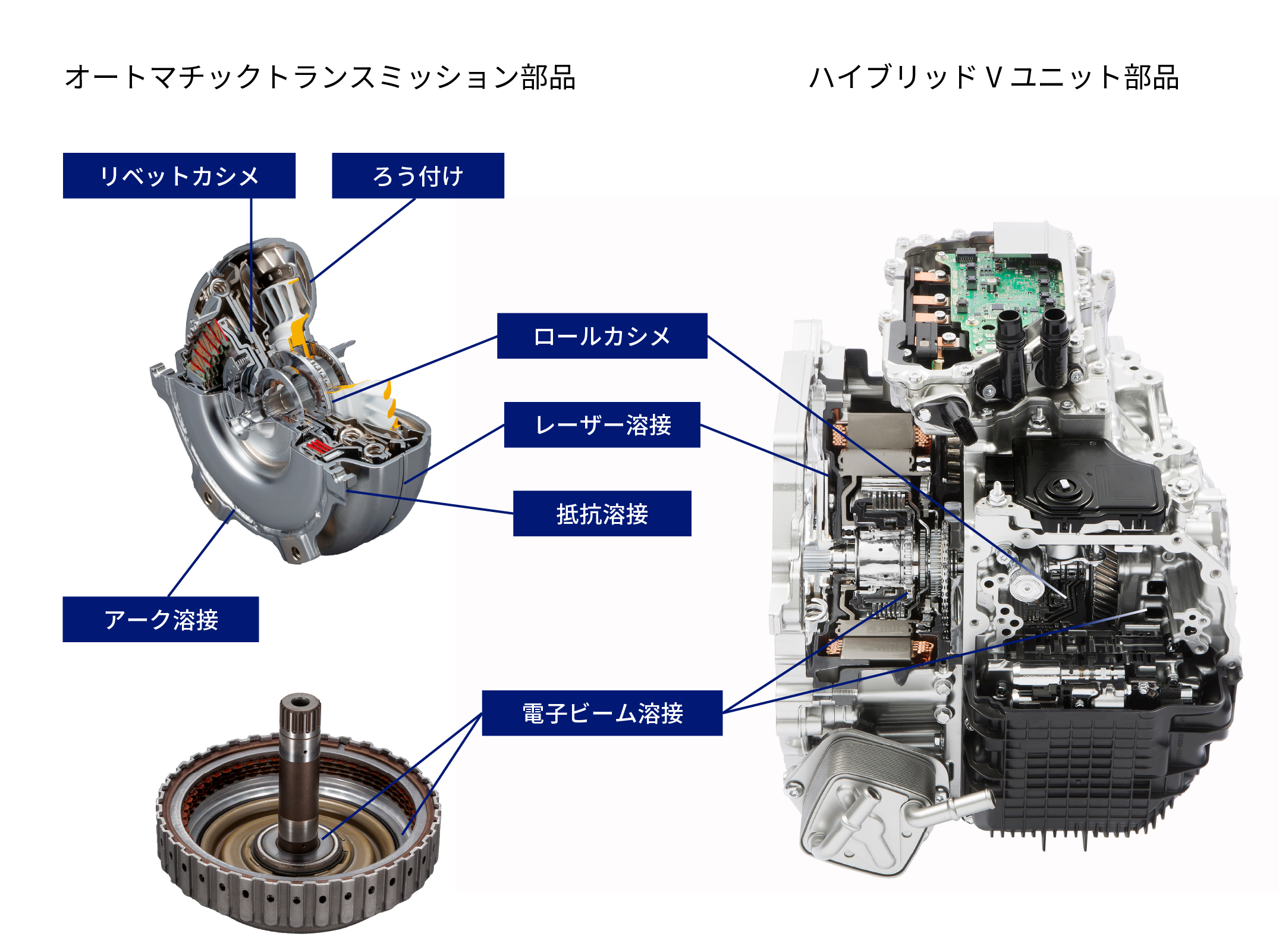

品質の瑕疵が重大な事故につながるパワートレインの部品づくりにおいて、「接合技術」は極めて重要な役割を担っています。アイシン福井では、「強度・耐久性・精度」の確保と「量産性」を高度な次元で両立させるため、数々な創意工夫に取り組んできました。溶接、圧接、カシメ・・・さまざまな接合技術を進化させ信頼の品質づくりに挑んでいます。

当社接合技術

適材適所で工法を使い分け強度と精度を両立。高精度なアッセンブリを実現しています。

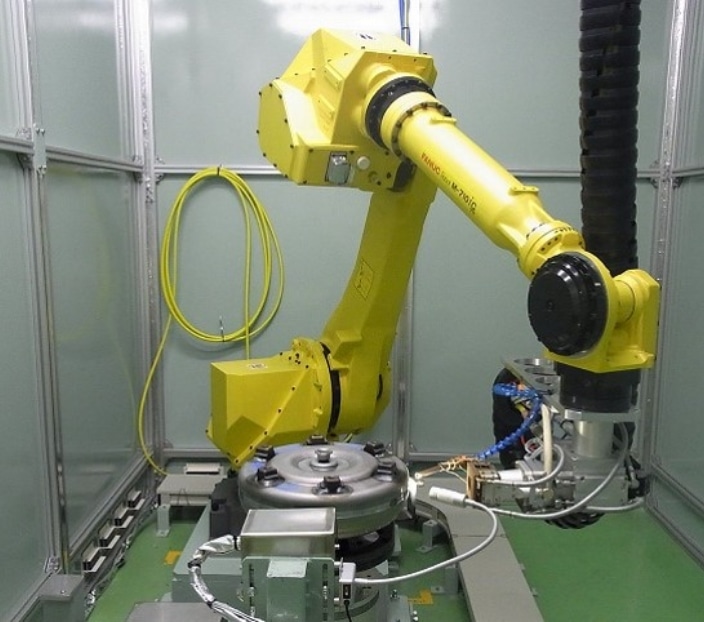

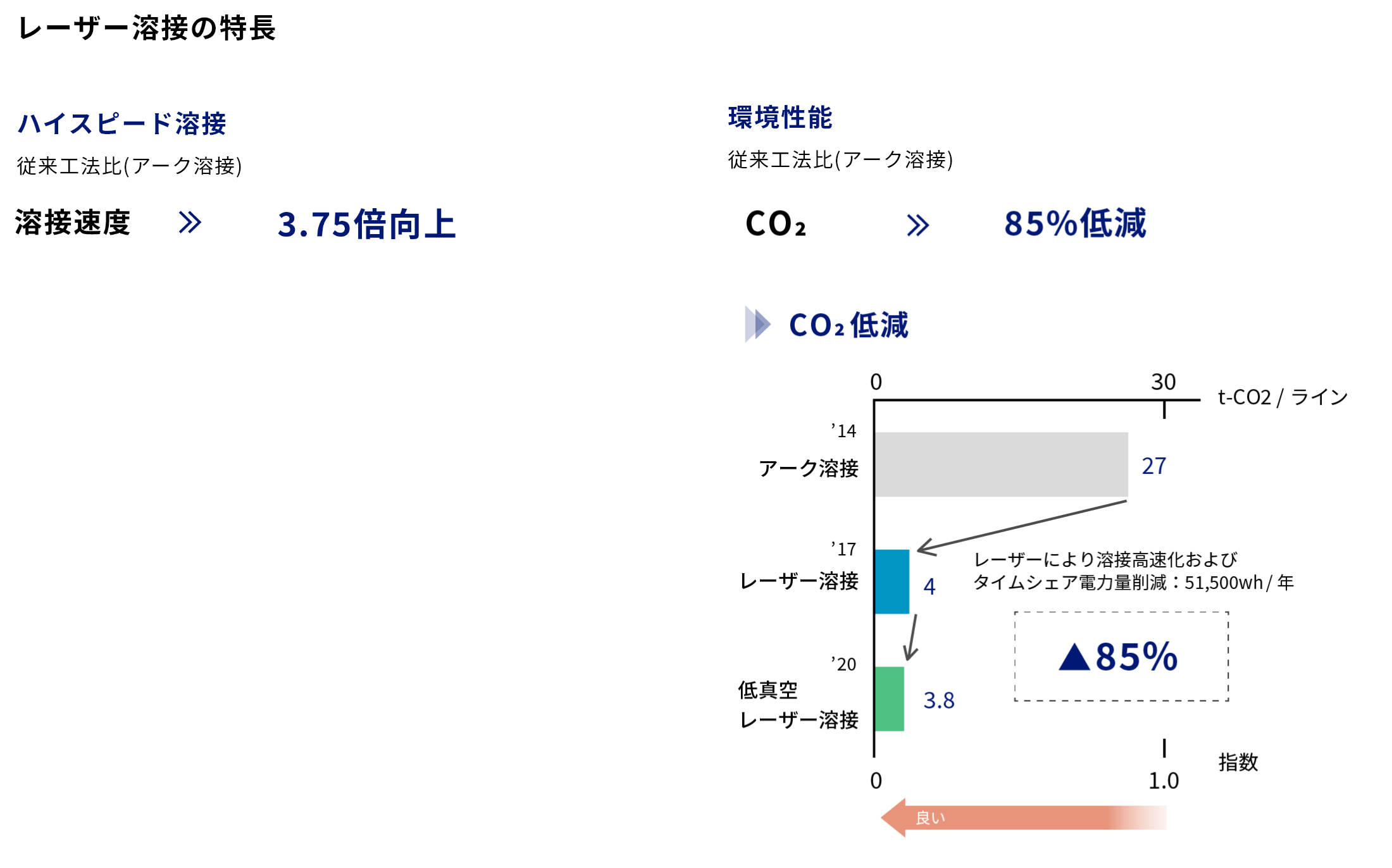

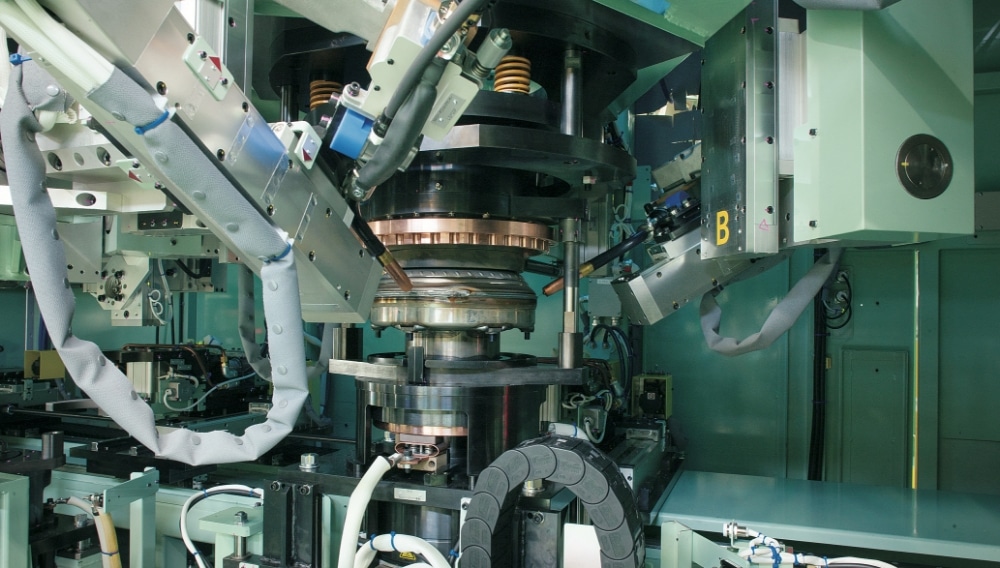

レーザー溶接をT/Cに世界初採用

アイシン福井では、従来のアーク溶接に代わる工法として、独自のレーザー溶接工法の開発に挑み、量産化としては世界で初めてトルクコンバータの外周溶接の実用化に成功しました。レーザー溶接に最適化した接手形状(特許取得)を考案、溶接による歪みを低減しつつスパッタ※発生を抑止するとともに、溶接の高速化、品質向上、環境負荷低減を実現しました。

※スパッタ:溶接中に飛散する金属粒のこと。製品において異物となるため除去が必要

溶接スピード3.75倍、

スパッタ発生量75%低減(アーク溶接比)

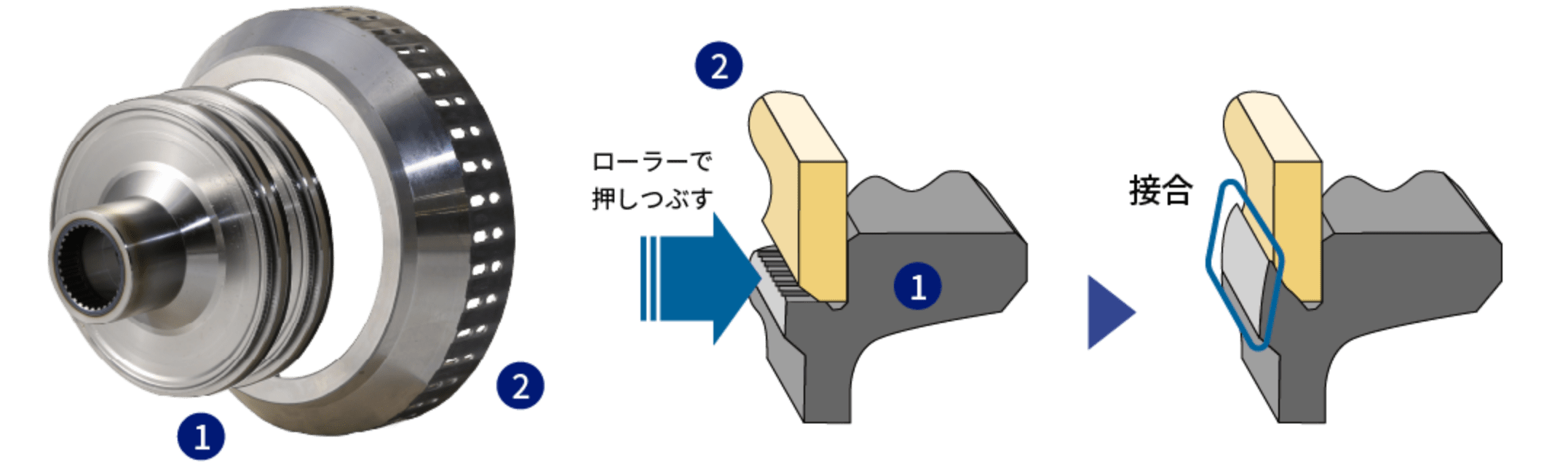

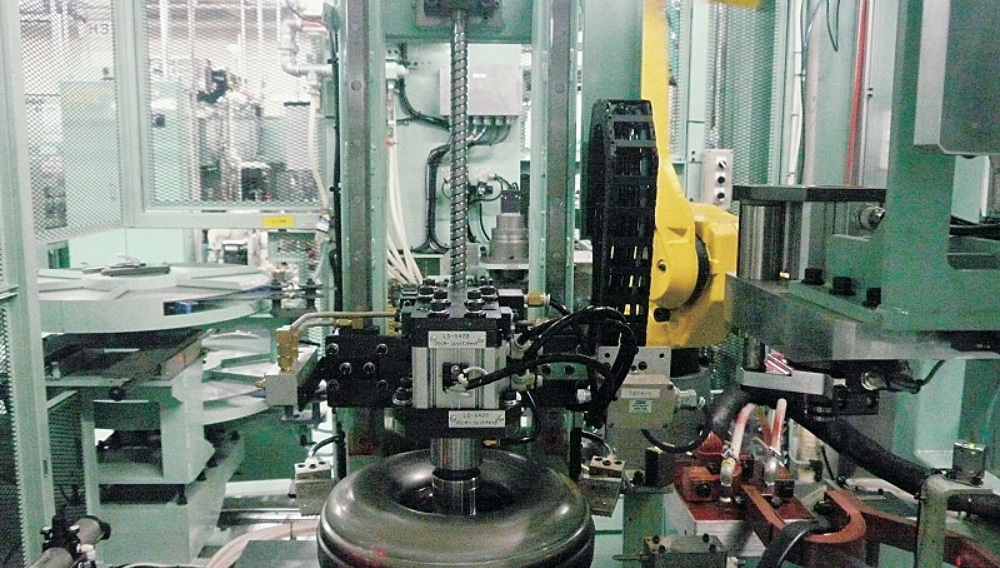

高精度なカシメ技術を確立

カシメとは、複数の部品を塑性変形により接合する技術で、自動車部品の高剛性、軽量化、低コスト化に貢献する重要な工法です。アイシン福井では、固定カシメ、リベットカシメ、ロールカシメ等の工法を確立。塑性加工技術の応用や実験・研究から得られたデータやノウハウを蓄積することで、高精度な加工を実現しています。

ロールカシメ 塑性技術を応用した加工方法。溶接に代わる接合工法で高精度化を実現しています。

設備開発

独自技術とノウハウを駆使した生産設備の開発

優れた製品は、優れた工法と生産設備から生まれます。アイシン福井では工法の開発から、各種生産設備・装置の設計・製作、ライン構築に至るまで、生産技術の徹底的な「自前化」を推し進めています。これらの技術を活かすことで電動化製品向け生産設備にも着手。作業者の安全とユーザビリティに配慮、製品を “つくりやすい” 設備やライン開発で作業性の向上と生産コスト低減も同時に実現しています。

内製設備一例

溶接機

性能試験機

組付機

アンバランス測定機

Scroll